Mit ebenso zackigen wie präzisen Bewegungen umrundet der Bearbeitungskopf das Werkstück. Hier ein weiter Schwenk, dort eine winzige kreisförmige Bewegung. Begleitet von einem Zischen dringt ein hauchfeiner, bläulicher Lichtstrahl scheinbar mühelos durch das Aluminiumblech. Wir stehen vor einem mit 3D-Lasern ausgestatteten Bearbeitungszentrum in der Touratech Fertigung.

Als sich der Bearbeitungskopf, der nicht viel größer als eine Konservendose ist, wieder an seiner Ausgangsposition befindet, öffnet Marc Holder die Türen des Bearbeitungszentrums. Holder ist als Prozessingenieur mit der kontinuierlichen Optimierung aller Fertigungsprozesse bei Touratech betraut. Das Aluminiumteil entpuppt sich als Deckel eines ZEGA Koffers. In nicht einmal eineinhalb Minuten hat der 3D-Laser die vom Tiefziehen noch vorhandenen Materialüberschüsse abgetrennt sowie eine Vielzahl von Bohrungen angebracht.

Laser, das klingt so ein bisschen nach Science-Fiction. Dabei ist das gebündelte Licht ein ständiger Begleiter in unserem Alltag. Laserpointer, DVD-Player, Laserdrucker oder Scanner an der Supermarktkasse – die Anwendungen des Lasers betreffen so gut wie alle Lebensbereiche.

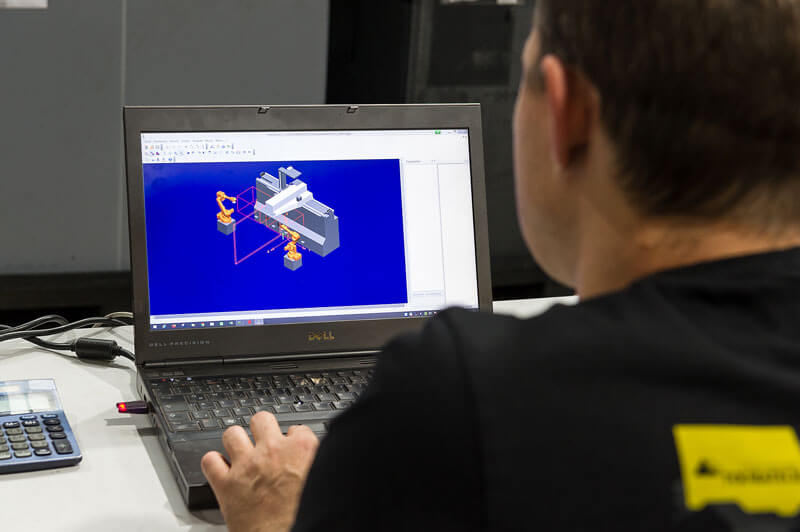

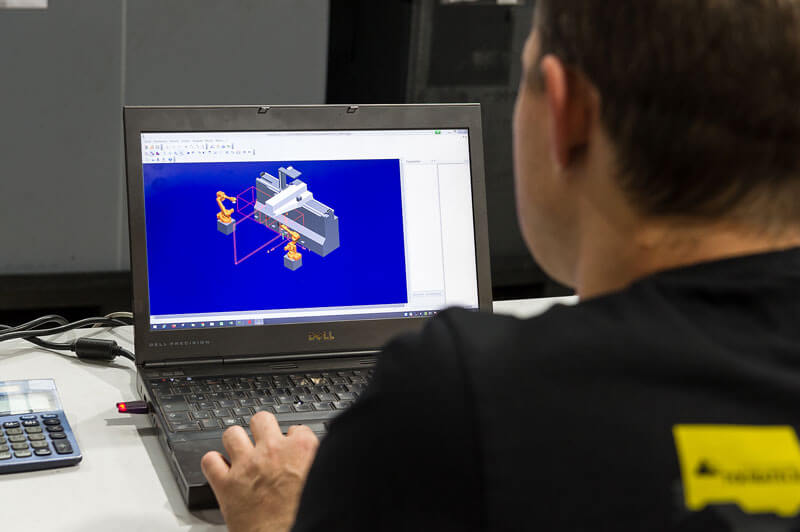

Das CAD-Programm stellt die dreidimensionalen Daten des Werkstücks bereit.

Laser – das steckt dahinter

Doch auch wenn man ihm beinahe auf Schritt und Tritt begegnet, darüber, was ein Laser eigentlich ist, herrscht weithin Unklarheit. Ein unwirsches »Irgendwas mit Licht halt«, wird man häufig als Antwort auf die Frage nach dem Prinzip des Lasers bekommen. Und das ist ja gar nicht mal so falsch, denn das Akronym Laser steht für Light Amplification by Stimulated Emission of Radiation, was auf Deutsch in etwa heißt: Lichtverstärkung durch stimulierte Aussendung von Strahlung. Damit sind zumindest schon mal die wesentlichen Grundprinzipien genannt. Gehen wir also ins Detail. Der Aufbau jedes Laser umfasst ein aktives Medium, eine sogenannte Pumpe sowie einen Resonator.

Die Pumpe führt dem Medium Energie zu, das die Atome des Mediums anregt, Licht einer ganz bestimmten Wellenlänge auszusenden. Im Resonator, das sind im einfachsten Fall zwei parallel angeordnete Spiegel, wird Licht, das sich senkrecht zu den Spiegeln bewegt, immer wieder reflektiert, Licht das eine andere Richtung besitzt, verlässt den Resonator. Hierdurch entsteht Licht, das eine gleichförmige Bewegungsrichtung besitzt – die Voraussetzung für einen scharf gebündelten Strahl. An einer Austrittsöffnung kann eine bestimmte Menge Licht den Resonator verlassen. Durch ihre enorme Bündelung können Laserstrahlen eine hohe Energiemenge auf einen winzigen Punkt konzentrieren.

Der erste funktionsfähige Laser wurde 1960 vom amerikanischen Physiker Theodore Maiman entwickelt. Maiman, der hauptsächlich an der Grundlagenforschung interessiert war, bezeichnete seine Erfindung damals noch als »Lösung, die ein Problem sucht«. Heute sind die Anwendungsbereiche des Lasers, wie eingangs schon erwähnt, ausgesprochen vielfältig. Auch in der Industrie.

Da schmilzt selbst Stahl

Bei entsprechender Leistung des Lasers lässt der feine Lichtstrahl selbst Metalle schmelzen, weshalb Laser heute zum hochpräzisen Schneiden, Schweißen, Löten oder Beschriften, um nur einige Beispiele zu nennen, eingesetzt werden. »Ihre Präzision, Flexibilität und Effizienz machen Lasertechnologien in einer modernen Fertigung unverzichtbar« erläutert Marc Holder. Touratech setzt bereits seit mehr als 20 Jahren auf Laser in der Materialbearbeitung. So werden aus Aluminium- und Edelstahlblechen per Lichtstrahl exakte Formen ausgeschnitten, Rohre präzise abgelängt oder Bohrungen akkurat platziert.

Eine im wahrsten Sinne neue Dimension kam durch die Einführung der 3D-LaserTechnologie im Jahr 2013 hinzu. War es bis dahin nur möglich, zweidimensionale Schnitte auszuführen, können nun beinahe beliebig geformte Volumenkörper bearbeitet werden. Gerade im Zusammenspiel mit dem Hydroforming, das bei Touratech die traditionellen Schweißkonstruktionen ergänzt, kommt die unglaubliche Flexibilität der 3D-Lasertechnologie zum Tragen.

Das Hydroforming erlaubt die Herstellung von Teilen mit komplexer dreidimensionaler Geometrie. Die exakt an die Fahrzeugumrisse angepassten Motorschützer der Serie »Rallye« sind hierfür gute Beispiele. Diese aufwendig geformten Blechkonstruktionen besitzen Rundungen, Sicken und Vertiefungen. Nach der Entnahme aus dem Formwerkzeug gilt es nun, nicht nur überschüssiges Material an den Rändern abzutrennen, es müssen auch noch Durchbrüche sowie Löcher für die Befestigung ausgeschnitten werden.

Das Werkstück wird auf einem robusten »Support« fixiert. Nun kann der Laser nach Vorgabe des Schneidprogramms jeden beliebigen Punkt anfahren.

Mit Präzision ans Ziel

An dieser Stelle spielt der 3D-Laser seine Stärken aus. Der Bearbeitungskopf kann jeden beliebigen Punkt eines Werkstücks erreichen und präzise Schnitte durchführen. Doch wie gelangt der Schneidkopf mit dem Laser an die richtige Stelle, um sein Werk zu beginnen? Schließlich ist im Sinne einer effektiven Fertigung ein weitgehend automatisierter Prozess erforderlich, der höchste Präzision und Wiederholgenauigkeit garantiert.

Hierzu muss man wissen, dass das Produkt als dreidimensionales digitales Modell in einem CAD-Programm (Computer Aided Design) existiert. Jeder einzelne Punkt ist durch Koordinaten in X-, Y-, und Z-Richtung exakt im Raum definiert. Für die Bearbeitung mit dem 3D-Laser geht es nun darum, einen gemeinsamen Ursprung von Werkstück und Laser festzulegen.

Um dies zu erreichen, muss das Werkstück im Bearbeitungszentrum exakt platziert werden und über den gesamten Schneidprozess seine Lage im Raum beibehalten. Hierfür ist ein robuster Support, wie sich die eigens angefertigte Vorrichtung zur Aufnahme des Werkstücks nennt, erforderlich. Am Support befinden sich drei Punkte, die von einer Spitze angefahren werden, hierdurch »lernt« die Maschine, wo und in welcher Ausrichtung sich das Werkstück im Raum befindet.

Ist diese Festlegung getroffen, ist jeder durchzuführende Schnitt nichts weiter als eine Aneinanderreihung von Punkten im dreidimensionalen Koordinatensystem. Der Verlauf der Schnitte ist in einem Schneidprogramm festgehalten, das in der Steuerung des Bearbeitungszentrums hinterlegt ist.

»Ist das Werkstück exakt auf dem Support fixiert, muss der Kollege an der Maschine nur noch das entsprechende Schneidprogramm auswählen und die benötigte Stückzahl festlegen«, erläutert Marc Holder. »Der Laser verrichtet seine Arbeit dann vollautomatisch.«

Das Schneidprogramm liefert die Koordinaten für den Laser.

Effizient und flexibel

Touratech setzt den 3D-Laser derzeit in einem Bearbeitungszentrum mit zwei Schneidkabinen ein. Die Anlage lässt sich flexibel für die Bearbeitung sehr unterschiedlicher Produkte nutzen und zudem schnell umrüsten.

Einer der größten Vorteile ist jedoch, dass im Gegensatz zu anderen Verfahren der Materialbearbeitung keine aufwendigen und teuren Werkzeuge gebaut werden müssen. Der Vorrichtungsbau muss lediglich den Support anfertigen, und die Spezialisten in der Fertigung schreiben auf Grundlage des 3D-Modells mit Hilfe einer CAD/CAM-Software das Schneidprogramm. Dieses definiert den Verlauf der Schnitte und auch, mit welcher Geschwindigkeit sich der Laser in den einzelnen Bereichen voranbewegt.

Besonders in der Nachbearbeitung hydrogeformter oder tiefgezogener Werkstücke kommt die Flexibilität des 3D-Lasers zum Tragen. Um ein Paar des hydrogeformten Zylinderschutzes für die aktuelle R 1250 GS aus einem Edelstahlrohling herauszuschneiden und alle Aussparungen und Löcher anzubringen, braucht der 3D-Laser nur wenige Minuten.

»Ohne den 3D-Laser benötigten wir ein zusätzliches Presswerkzeug für den Beschnitt, was enorme Investitionen erfordern würde, und zahlreiche weitere Arbeitsschritte für die Bohrungen«, erläutert Marc Holder die wirtschaftlichen Aspekte der Technologiewahl. »Viele unserer Produkte wären in ihrem ausgefeilten Design wirtschaftlich anders gar nicht darstellbar.«

Gute Zukunftsaussichten

Da ist es kein Wunder, dass Touratech auf Basis der umfangreichen Erfahrungen, die man in den vergangenen Jahren mit dem Laserschneiden im zwei- und dreidimensionalen Bereich gesammelt hat, ständig neue Einsatzzwecke für diese Technologie erschließt. »Durch seine Flexibilität gibt der Laser unseren Entwicklern immer neue Möglichkeiten für noch ausgefeiltere Produkte, die sich zu wettbewerbsfähigen Kosten herstellen lassen«, schließt Holder seine Ausführungen. Man kann sich also sicher sein, dass uns künftig auch am Motorrad noch viel mehr Teile begegnen werden, die zumindest irgendwie mit dem Laser zu tun haben.

Aus dem tiefgezogenen Rohling (ganz l.) schneidet der 3D-Laser den Kofferdeckel (M.). Das Reststück wird recycled.

So funktioniert ein Laser

Der Grundaufbau eines Lasers umfasst drei Komponenten: Das aktive Medium, die Pumpe sowie den Resonator.

Das Lasermedium kann entweder ein Gas (z.B. Kohlendioxid) oder ein Festkörper (z.B. Glas, Rubin) sein, für bestimmte Anwendungen werden auch Flüssigkeiten verwendet.

Die Pumpe hat den Zweck, Energie in das Medium »hineinzupumpen«. Häufig finden Gasentladungslampen oder starke Leuchtdioden hierfür Verwendung. Die Energieeinstrahlung ins Medium bewirkt, dass darin enthaltene Atome angeregt werden. Anregung (wir kennen bereits die englische Entsprechung »Stimulation« als Bestandteil des Akronyms Laser) bedeutet vereinfacht gesagt, dass Elektronen, die im Ruhezustand auf einem bestimmtem Niveau um den Atomkern kreisen, durch Energiezufuhr auf ein höheres, d.h. weiter vom Kern entferntes, Niveau gehoben werden. Da die Atome jedoch eine Existenz in ihrem natürlichen Zustand bevorzugen, fällt das angelupfte Elektron nach einer bestimmten Zeit auf sein ursprüngliches Niveau zurück. Für dieses Niveau besitzt es jedoch noch zu viel Energie, dieser Überschuss wird als Photon, so nennt der Physiker »Lichtteilchen«, mit einer ganz bestimmten Wellenlänge abgestrahlt. Auf seinem weiteren Weg durchs Lasermedium regt dieses Photon mit einer gewissen Wahrscheinlichkeit weitere Atome an, deren Elektronen bei der Rückkehr auf ihr ursprüngliches Energieniveau ihrerseits Photonen aussenden. Es kommt zu einer Kettenreaktion.

Da die von den Elektronen einnehmbaren Energieniveaus stets die exakt gleichen Werte besitzen, haben die bei der Rückkehr aufs ursprüngliche Niveau emittierten Photonen alle eine identische Wellenlänge, welche der Lichtfarbe entspricht. Im Gegensatz zu einer Glühlampe oder auch der Sonne, die jeweils ein breites Spektrum unterschiedlicher Wellenlängen und damit Lichtfarben abstrahlen, ist ein Laser also einfarbig.

Kommen wir zum dritten Grundelement, dem Resonator. Dieser besteht im einfachsten Fall aus zwei parallel angeordneten Spiegeln. Lichtteilchen, die sich senkrecht zu den Spiegeln bewegen, werden reflektiert und verbleiben im Resonator, wo sie weitere Emissionen auslösen. Photonen, die in anderen Richtungen unterwegs sind, verlassen den Resonator früher oder später und spielen dann keine Rolle mehr. Aus dieser parallelen Bewegungsrichtung der Lichtteilchen ergibt sich die extrem gebündelte Abstrahlung des Lasers, der sich im Gegensatz zu gewöhnlichem Licht nicht auffächert.

Einer der beiden Spiegel ist teildurchlässig, so dass ein Teil der Photonen den Resonator als einfarbiger, gebündelter Lichtstrahl hoher Intensität verlassen kann.