Technologie der Schweißroboter: State of the Art

Mit der Installation von vier zusätzlichen hochmodernen Schweißzellen gibt Touratech nicht nur ein starkes Bekenntnis zum Standort Niedereschach ab, die Spitzentechnologie der Anlagen von MEI garantiert auch eine noch konstantere Qualität.

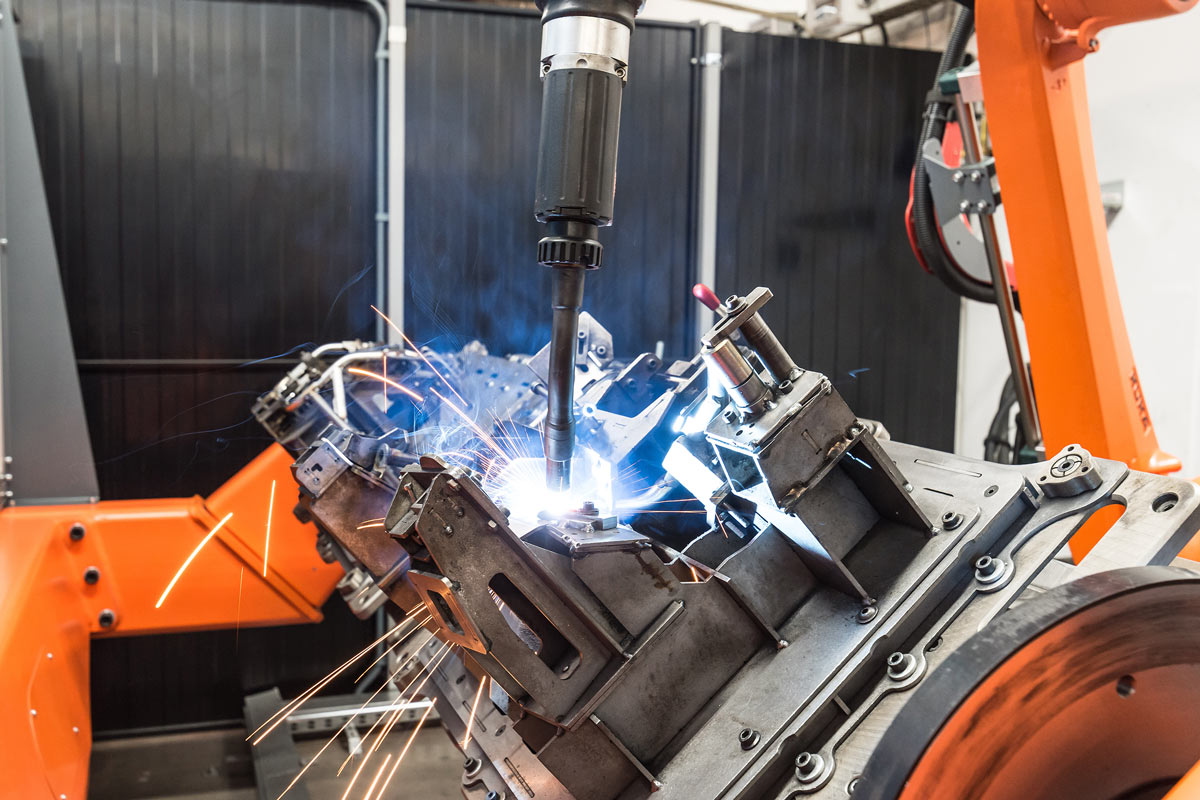

Ortstermin in der Touratech Fertigung. Leuchtend orange recken sich die Arme von vier nagelneuen Robotern empor. Touratech hat am Stammsitz Niedereschach kräftig aufgerüstet und im umfangreichen Maschinenpark vier Schweißzellen erneuert.

Denn es ist nicht nur der legendäre Einfallsreichtum der Entwickler, der Touratech Produkte einzigartig macht. Auch die überragende Qualität gehört zur Marken-DNA. Und mit den neuen Robotern erreicht die Präzision nochmals eine höhere Stufe. Eine große Rolle spielt auch die sogenannte Prozesssicherheit, das heißt die konstante Qualität der Ergebnisse. Diese reduziert nicht nur den Aufwand für Nacharbeiten und spart Ressourcen, gerade im Bereich der OEM-Fertigung kommt der Prozesssicherheit eine Schlüsselrolle zu. »Natürlich erhalten alle Touratech Kunden Produkte höchster Qualität«, erläutert Thomas Besch, Head of Production bei Touratech. »Doch unsere OEM-Kunden, das sind Motorradhersteller, für die wir Originalzubehör fertigen, verlangen lückenlos dokumentierte und nachvollziehbare Prozesse«.

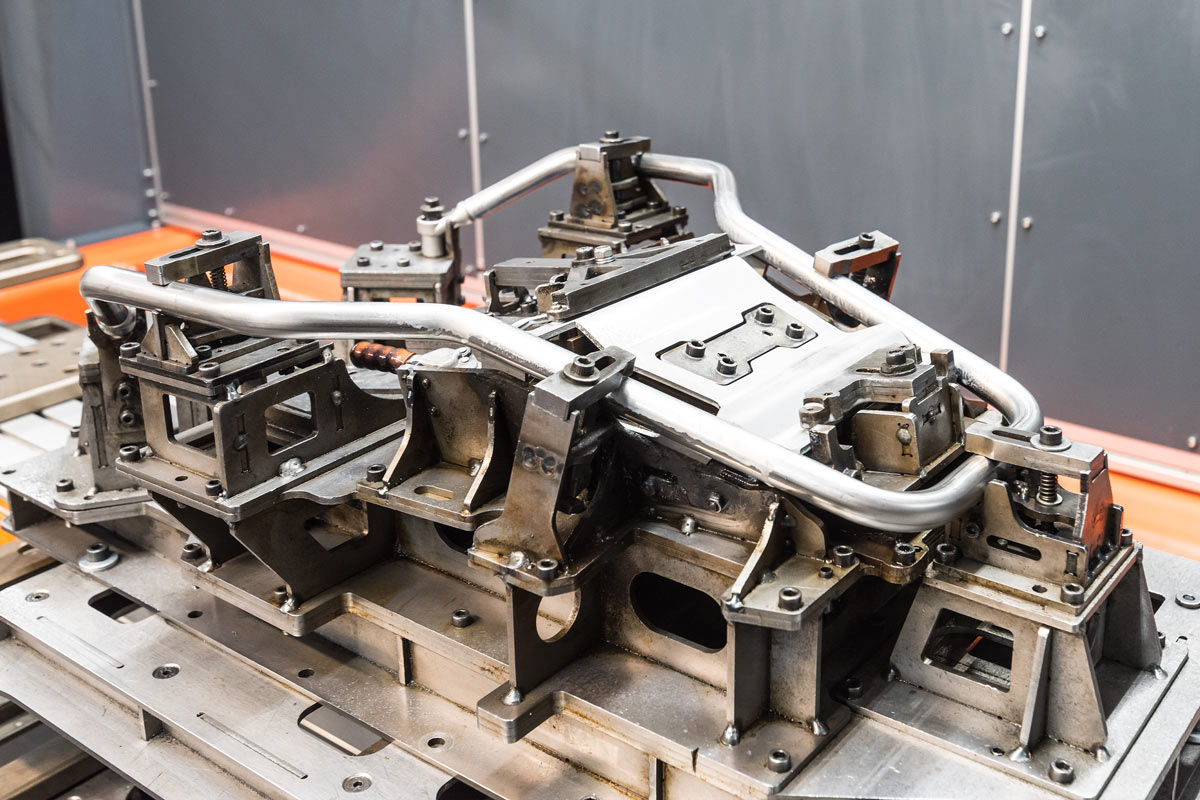

Aufwendige Eigenentwicklung: Spannvorrichtung zur Fixierung der zu verschweißenden Komponenten

Die neuen Schweißzellen sind als gemeinsames Projekt von Touratech und dem Partnerunternehmen Moldes Epila Industrial Machinery (MEI), das wie Touratech zur Happich-Gruppe gehört, entstanden. Nach gemeinsamer Projektierung und Anforderungsentwicklung realisierte MEI die Robotertechnik, die Schweißtischauflagen mit den nochmals verbesserten Spannsystemen sind wiederum Touratech Eigenentwicklungen.

Insgesamt sind in der Touratech Fertigung jetzt 11 Schweißroboter im Einsatz. Mindestens drei Anlagen sind stets im Bereich Aluminiumschweißen eingesetzt, die restlichen werden für das Schweißen von Edelstahlkonstruktionen genutzt. Im Idealfall laufen die Anlagen ohne Stillstand im Zweischichtbetrieb.

Gerade bei Artikeln mit mittleren und hohen Produktionsstückzahlen tragen die Roboter so zu einer wirtschaftlichen Fertigung am Standort Niedereschach bei. »Die reine Schweißdauer ist mit dem Roboter zwar nicht unbedingt kürzer«, erklärt Thomas Besch. »Der Hauptvorteil besteht vielmehr darin, dass der Werker – während der Roboter schweißt – das zuvor gefertigte Teil entnimmt, überprüft und idealerweise bereits das nächste Werkstück einlegt«.

»Um den Fertigungsprozess möglichst effizient zu gestalten, ist jede Schweißzelle mit einem Drehtisch ausgestattet«, ergänzt Prozess Manager Jochen Laufer. »Auf der einen Seite des Drehtisches wird die Spannvorrichtung bestückt, während auf der anderen Seite des Tisches geschweißt wird. Ist das Werkstück fertig, dreht sich der Tisch, das Werkstück wird entnommen und die Vorrichtung erneut bestückt«, erläutert Laufer den Vorgang.

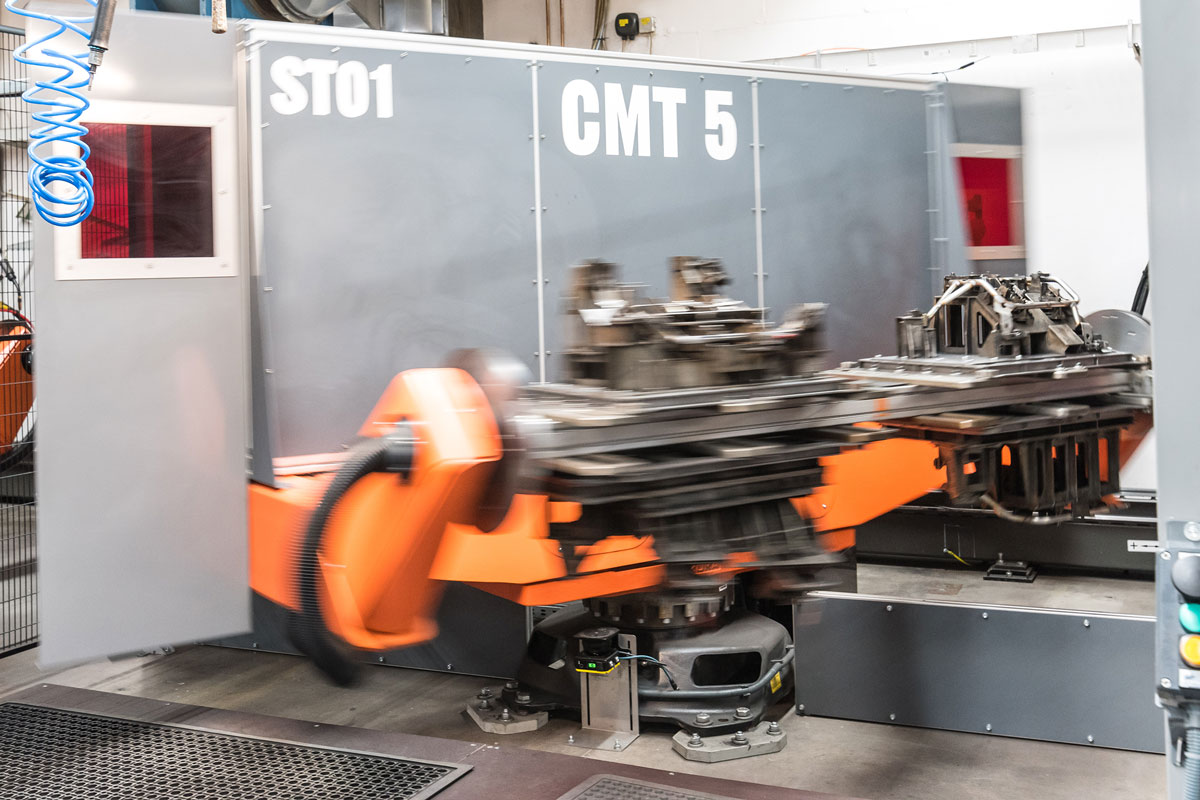

Die gegenüber älteren Anlagen deutlich schnellere Drehung des Tisches verkürzt die Prozesszeiten.

Die Tischdrehung dauert bei den neuen Schweißzellen von Moldes Epila nur noch 2,9 Sekunden statt 12 Sekunden bei älteren Anlagen. »Bei Stückzahlen von mehreren hunderttausend Einheiten summiert sich dieser vermeintlich kleine Wert zu einer spürbaren Produktivitätssteigerung«, ordnet der Prozess Manager die Zahlen ein.

Zur Gewährleistung einer möglichst effizienten Nutzung der Roboter verwendet Touratech ein spezielles EDV-System, das Maschinenkapazitäten, Personalressourcen und die Terminierung der Fertigung exakt aufeinander abstimmt.

À propos Personal. In der Roboterschweißabteilung von Touratech arbeiten derzeit 24 Mitarbeiter. Angst, dass ihnen Kollege Roboter den Job wegnehmen könnte, hat hier niemand. Das wäre auch unbegründet. Durch das konstante Wachstum von Touratech und die Entwicklung immer neuer Produkte hat das Unternehmen stets Bedarf an guten Fertigungsmitarbeitern.

Die Schulungen der Anlagenbediener fanden teilweise bei Moldes Epila in Zaragoza, Hauptstadt der Region Aragonien im Nordosten Spaniens statt. Aber auch während der Installation der Anlagen in der Touratech Fertigung wurden die Kollegen durch Spezialisten von MEI intensiv eingearbeitet.

Während der Roboter auf der anderen Seite des Drehtisches schweißt, entnimmt ein Mitarbeiter ein fertig geschweißtes Produkt und bestückt die Spannvorrichtung mit neuen Komponenten.

»Grundsätzlich sind natürlich Kenntnisse aus der Metallverarbeitung wünschenswert, idealerweise Kenntnisse in der Schweißtechnik«, beschreibt Thomas Besch die Anforderungen an die Mitarbeiter, die die Schweißzellen bedienen. »Entscheidend in der täglichen Praxis sind jedoch Präzision beim Bestücken der Schweißvorrichtungen und bei der optischen Kontrolle der Werkstücke«.

Deutlich höher sind die Anforderungen an die Anlagenprogrammierer. Neben grundsätzlicher Programmiererfahrung sind hier fundierte Kenntnisse in der Schweißtechnik erforderlich. »Der Programmierer muss die Bewegungen des Roboters nämlich „schweißnahtgerecht“ festlegen«, so Besch. »Das heißt, neben der Richtung und der Geschwindigkeit muss auch die Stellung des Schweißgerätes genau berücksichtigt werden«.

Damit fügen sich die vier neuen Schweißzellen exakt in die Touratech Philosophie, durch das Zusammenspiel modernster Technik und hervorragend geschulter Mitarbeiter hochwertige Produkte wirtschaftlich am Stammsitz in Niedereschach zu fertigen.

Technologie der Schweissroboter: State of the Art

In den von Moldes Epila Industrial Machinery (MEI) und Touratech entwickelten Schweißzellen werden modernste Roboter von KUKA eingesetzt. Bei diesen für höchste Präzision bekannten Maschinen handelt es sich um Handlingroboter, also Anlagen, die unterschiedlichste Arbeiten ausführen können – vom Bestücken über Bohr- und Fräsarbeiten, Lackieren oder Kleben bis eben hin zum Schweißen. So vielseitig die Roboter sind, die Spezialisten von MEI mussten ihnen erst »beibringen«, wie sie ihre Fähigkeiten für die spezifische Aufgabe, das Schweißen, optimal einsetzen. Hierzu waren komplexe Programmierungen erforderlich.

Die hochpräzisen Servomotoren der Roboter erlauben eine hervorragende Positionswiederholungsgenauigkeit von nur vier hundertstel Millimetern, so dass Touratech mit diesen Anlagen sehr geringe Toleranzen bei hohen Stückzahlen realisieren kann.

Die an den Touratech Schweißrobotern installierten Schweißgeräte arbeiten nach dem CMT-Verfahren. Dies bedingt einen geringen Wärmeeintrag ins Werkstück, auch entstehen sehr wenige Schweißspritzer – beides Faktoren, die den Aufwand für die Nacharbeit stark reduzieren. Zudem ist der Schweißverzug wesentlich geringer als bei anderen Verfahren. Und auch die Schweißnahtqualität ist besonders hoch; diese wird regelmäßig mit Makroschliffen kontrolliert und bestätigt.

Programmierung der Schweißroboter: Gelernt ist gelernt

Um den Robotern ihre werkstückspezifischen Aufgaben »beizubringen« stehen zwei Methoden zur Verfügung.

Bei der intuitiven Methode »ready2_pilot« bewegt der Techniker den Roboter per Hand. Dabei werden mithilfe einer 6D-Maus Bahn- und Prozesspunkte gesetzt. Das heißt, der Roboter lernt bei dem Vorgang, welche Bahn er verfolgen muss. Im Nachgang müssen die auszuführenden Tätigkeiten für die Prozesspunkte hinterlegt werden.

Beim Anlernen mit dem »smartPAD«, eines Bedienpanels mit Programmierschnittstelle, fährt der Techniker die einzelnen Punkte des Arbeitsprozesses an und programmiert für jede Position die erforderlichen Befehle wie z.B. Schweißen EIN / AUS, Geschwindigkeit oder den Wechsel eines Werkzeugs.

Diese Methode ist nicht nur präziser, es muss jeder Punkt auch nur einmal angefahren werden, um Position und Aktionen zu speichern. Aus diesem Grund erfolgt das Anlernen der Schweißroboter bei Touratech per »smartPAD«.

Moldes Epila Industrial Machinery (MEI): Starker Partner

Das im spanischen Zaragoza angesiedelte Unternehmen Moldes Epila Industrial Machinery (MEI) gehört wie Touratech zur Happich-Gruppe. MEI ist spezialisiert auf die Herstellung von Maschinen und die Entwicklung von Lösungen für die automatisierte Fertigung und industrielle Prozesse.

Als Technologiepartner verbindet MEI Kernprozess-Know-how mit innovativem Engineering und liefert spezialisierte und integrierte Komplettlösungen.