Touratech setzt konsequent auf »Made in Germany«. Kurze Lieferwege, die Transparenz von Lieferketten und Fertigungsprozessen sowie ein erstklassiges Fachkräfteangebot in der Region sind nur einige der Gründe für diese nachhaltige unternehmerische Entscheidung.

Touratech investiert kontinuierlich in den Standort Niedereschach, um modernste Produktionsprozesse und eine reibungslose Logistik zu gewährleisten. Die von Touratech eingesetzten Werkzeugmaschinen und Bearbeitungszentren zählen zu den besten und schnellsten auf dem Markt. Insgesamt sind in der Touratech Fertigung 11 Schweißroboter im Einsatz (Stand 11/2023), um Aluminium- oder Edelstahlkonstruktionen zu schweißen. Nahtlos arbeitet ein vollautomatisiertes Blechlager mit drei automatischen Laser- und Stanz-Laser-Kombimaschinen zusammen. Eine hochmoderne Produktionsplanung und -steuerung (PPS) sorgt für eine optimale Maschinenauslastung und trägt damit zu einer wirtschaftlichen Fertigung bei. Ein mit modernster Hochregaltechnik ausgestattetes Logistikgebäude ermöglicht eine rasche Auslieferung aller Touratech Produkte an Distributoren und Kunden weltweit.

Seit Ende 2023 werden am Standort auch die Kunststoffkoffer für das Vario Gepäcksystem von BMW Motorrad hergestellt.

Touratech ist Entwicklungs- & Fertigungspartner für das BMW Motorrad Vario Gepäcksystem

Mit herkömmlichen Kunststoffkoffern hat das Vario Gepäcksystem von BMW Motorrad bis auf den Werkstoff nur mehr wenig gemein. Die Koffer verfügen über eine Innenbeleuchtung, Funkfernbedienung für den Schließmechanismus mittels Fahrzeugschlüssel sowie – als absolute Weltneuheit – eine stufenlose Volumenregulierung. In einer anspruchsvollen Ausschreibung setzte sich Touratech nicht nur als Partner für die Serienfertigung des Systems durch, sondern auch für dessen Entwicklung. Mit zahlreichen innovativen Lösungen, wie etwa der zahnriemengetriebenen Volumenregulierung, setzten die Touratech Entwicklerinnen und -entwickler neue Maßstäbe.

Um die anspruchsvolle Technik in der Serie auf gleichbleibend hohem Niveau zu fertigen, implementierte Touratech einen hochgradig standardisierten und transparenten Fertigungsprozess. Statt an einem klassischen Fließband werden die Koffer nach der Vormontage von ein bis zwei Mitarbeiterinnen oder Mitarbeitern schrittweise in einem »One Piece Flow« komplett aufgebaut. Für höchste Prozesssicherheit hat Touratech ein fortschrittliches Werkerführungssystem implementiert, in dem alle Schritte des Montageprozesses hinterlegt sind. Zudem ist jeder Koffer mit einer RFID-Karte ausgestattet, die ihn vom Anfang bis zum Ende der Herstellung begleitet und eindeutig identifizierbar macht.

Um die Einarbeitung zu erleichtern, können auf einem kleinen Bildschirm direkt am Arbeitsplatz erläuternde Grafiken oder Videos zu jedem Arbeitsschritt abgerufen werden. Bei wichtigen Arbeitsschritten, Verschraubungen etwa, wird der Schrauber automatisch in Sachen Drehmoment und Umdrehungsanzahl eingestellt.

Hat der Koffer die Endmontage durchlaufen, wird das während des Prozesses gesammelte Datenpaket an die End-of-Line-Kontrolle übergeben und ausgewertet. Sind alle Werte im Soll-Bereich, testet ein vom Touratech Schwesterunternehmen Moldes Epila konstruierter Roboter sämtliche mechanischen und elektrischen Funktionen des Vario Koffers mit höchster Wiederholgenauigkeit.

Touratech ist Entwicklungs- & Fertigungspartner für die BMW Motorrad Adventure Koffer

Parallel zur Fertigung für das riesige Produktportfolio unter der eigenen Marke ist Touratech seit drei Jahrzehnten ein wichtiger Lieferant für die Motorradindustrie. Premiummarken wie BMW, Ducati und KTM vertrauen auf die sprichwörtliche Touratech Qualität und lassen Produkte für ihr Originalzubehörprogramm am Standort Niedereschach fertigen. Und nicht nur das: Touratech übernimmt neben der Herstellung auch die komplette Entwicklung im Auftrag seiner Kunden. Prominentes Beispiel: Das Alukoffersystem für die BMW R 1300 GS Adventure. Angefangen vom einzigartigen Verriegelungsmechanismus über den komplexen Aufbau des robusten Korpus bis bin zur Elektrifizierung hat Touratech für BMW Motorrad die State-of-the-Art-Lösung in diesem Segment entwickelt.

Rund 150 Kolleginnen und Kollegen fertigen im Dreischichtbetrieb in einer eigenen Montagelinie bis zu 1.650 Alukoffer pro Woche für BMW Motorrad. Eng mit modernster Robotertechnologie verzahnt arbeiten intensiv geschulte Mitarbeiterinnen und Mitarbeiter in einem computergestützten Workflow, der ein gleichbleibend hohes Qualitätsniveau gewährleistet.

Über 100 Kriterien umfasst die umfangreiche End-of-Line-Prüfung, der jeder einzelne Koffer unterzogen wird, bevor er das Werk verlässt. Die hochmoderne Touratech Logistik sorgt dafür, dass die Koffer sorgfältig verpackt und termingetreu bei BMW eintreffen.

Alukofferfertigung

Neben dem Know-how aus über 30 Jahren Alukofferbau ist ein hochmoderner Maschinenpark die zweite wichtige Säule für die legendäre Qualität der ZEGA Aluminiumkoffer.

So ist bereits das Handling des Rohmaterials voll automatisiert, um Beschädigungen der Oberflächen zu vermeiden. Geschnitten werden die Aluminiumbleche ausschließlich per Laser. Das gilt für das Material des Mantels, bei dessen Zuschnitt modernste Flachbettlaser für präzise Außengeometrien und Lochbilder sorgen, genauso wie für die gezogenen Böden und Deckel, die nach der Umformung mit einem 3D-Laser exakt beschnitten werden.

Ebenso wie die Arbeitsschritte zur Bearbeitung der Umformteile in einer verketteten und komplett automatisierten Bearbeitungszelle gebündelt sind, finden auch die wichtigsten Schritte zur Herstellung des Koffermantels in einem automatisierten Bearbeitungszentrum statt.

Trotz des hohen Automatisierungsgrads werden in der Kofferfertigung zahlreiche qualifizierte Mitarbeiterinnen und Mitarbeiter benötigt. Das gilt für die Bedienung und Überwachung der Bearbeitungszentren ebenso wie für den Zusammenbau der einzelnen Komponenten.

Beim Zusammenbau der ausgefeilten Konstruktion ist höchste Präzision gefragt. Damit trotz intensiv geschultem Personal nichts schiefgeht, verfügt die Touratech Fertigung über ein engmaschiges System der Qualitätskontrolle.

32 Mitarbeiterinnen und Mitarbeiter arbeiten im Zweischichtbetrieb in der eigentlichen Kofferfertigung, rund 130 Kolleginnen und Kollegen sind es, wenn man die Fertigung der Träger und Anbauteile mit einbezieht.

Es profitieren nicht nur die Touratech Kundinnen und Kunden von der einzigartigen Kompetenz des Unternehmens in der Entwicklung und Fertigung hochwertiger Motorradkoffer aus Aluminium. Zahlreiche Premiumhersteller wie BMW, Ducati oder KTM lassen bei Touratech Koffer für das eigene Original-Zubehörprogramm fertigen. Insgesamt rund 100.000 Koffer verlassen pro Jahr das Werk in Niedereschach.

Sitzbankfertigung

Von der Wanne über den modellspezifisch gefertigten Schaumkern bis zum Anbringen des Bezugs werden Touratech Sitzbänke mit handwerklicher Expertise und moderner Technologie hergestellt.

Höchste Präzision ist bereits bei der Entwicklung der Sitzbankwanne gefragt, bei der die Modellbauerinnen und Modellbauer in handwerklicher Arbeit ein so genanntes Urmuster erstellen, auf dessen Basis die Form für die Serienfertigung gebaut wird. Touratech setzt für die Sitzbankwanne auf das bewährte Resin Injection Moulding, kurz RIM. Bei diesem Verfahren werden zwei Komponenten eines Kunstharzes gemischt und in eine Form gespritzt, wo sie rasch aushärten.

Essenziell für den Komfort einer Motorradsitzbank ist die Qualität des Schaumkernes. Unzählige Stunden haben die Expertinnen und Experten in die Entwicklung von Schäumen gesteckt. Das exakte Mischungsverhältnis der beiden Komponenten, die Porengröße und das eingesetzte Volumen – all diese Parameter werden zigmal variiert, bis die perfekte Komposition eines Schaums gefunden ist. Und dabei gibt es gar nicht DEN einen Schaum für Touratech Sitzbänke. Für jedes Modell wird eine individuelle Rezeptur entwickelt.

Die exakte Form des Sitzbankkerns, die eine ergonomisch korrekte und komfortable Sitzposition ermöglicht, wird für jedes Motorradmodell in einem aufwendigen Prozess festgelegt.

Das Anbringen des Bezugs ist der finale Arbeitsschritt in der Sitzbankfertigung. Erfahrung und Fingerspitzengefühl sind notwendig, um die Stoffe in bester Sattlermanier straff und faltenfrei auf den Kern aufzuziehen.

Mehrere tausend Sitzbänke pro Jahr werden hergestellt. Aufgrund des hohen Anteils an Handarbeit sind von der Entwicklung über die Fertigung von Wanne und Schaumkern bis zur Sattlerei sieben speziell qualifizierte Mitarbeitende im Einsatz.

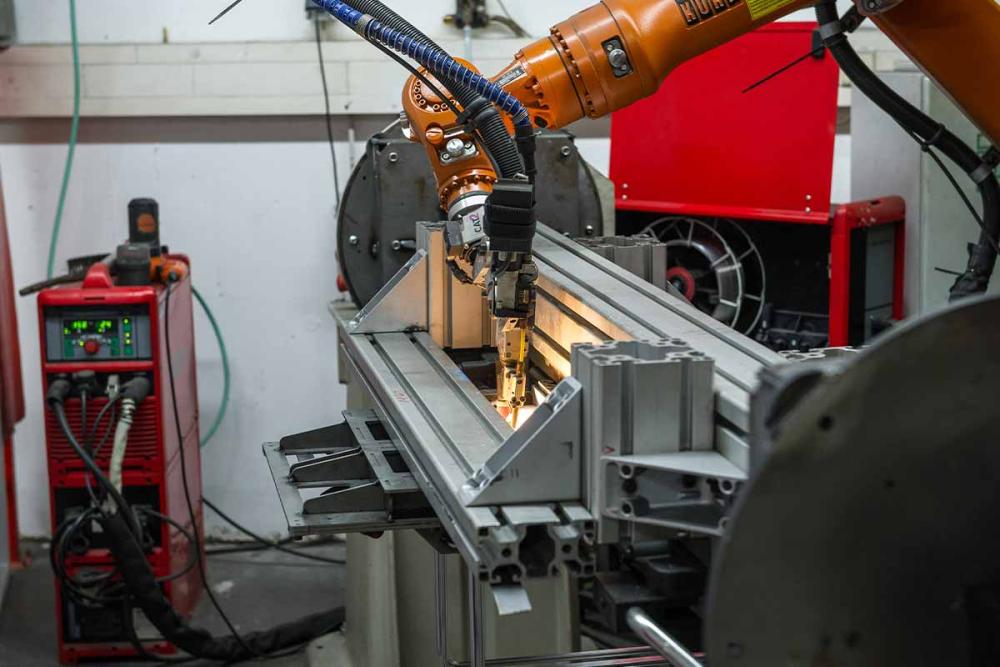

Schweißroboter

Mit einer neuen Generation von Schweißrobotern hat Touratech die Fertigungsqualität nochmals signifikant verbessert und auch im Bereich der Prozesssicherheit, die gerade bei Aufträgen von OEM-Kunden einen hohen Stellenwert besitzt, einen weiteren Schritt nach vorne gemacht.

Die neuen Schweißzellen sind als gemeinsames Projekt von Touratech und dem Partnerunternehmen HAPPICH Production Technologies, das wie Touratech zur Happich Gruppe gehört, entstanden. Nach gemeinsamer Projektierung und Anforderungsentwicklung realisierte MEI die Robotertechnik, die Schweißtischauflagen mit den nochmals verbesserten Spannsystemen sind wiederum Touratech Eigenentwicklungen.

Insgesamt sind in der Touratech Fertigung jetzt 11 Schweißroboter im Einsatz. Mindestens drei Anlagen sind stets im Bereich Aluminiumschweißen eingesetzt, die restlichen werden für das Schweißen von Edelstahlkonstruktionen genutzt. Im Idealfall laufen die Anlagen ohne Stillstand im Zweischichtbetrieb.

Zur Gewährleistung einer möglichst effizienten Nutzung der Roboter verwendet Touratech ein spezielles EDV-System, das Maschinenkapazitäten, Personalressourcen und die Terminierung der Fertigung exakt aufeinander abstimmt. Eine hohe Qualifikation verlangt die Programmierung der Schweißroboter. Neben grundsätzlicher Programmiererfahrung sind fundierte Kenntnisse in der Schweißtechnik erforderlich, so dass auch künftig zahlreiche gut ausgebildete Fachkräfte benötigt werden. Damit fügt sich der Einsatz modernster Robotertechnologie nahtlos in die Touratech Philosophie, durch das Zusammenspiel von Hightech und hervorragend geschultem Personal hochwertige Produkte wirtschaftlich am Stammsitz in Niedereschach zu fertigen.

Hydroforming

Entwickler und Designer erhalten durch das Hydroforming interessante Möglichkeiten der Produktgestaltung. So erlaubt das Verfahren bei der Umformung von Aluminium- oder Edelstahlblechen fast beliebig kleine Radien, und auch die Wiederholgenauigkeit des Verfahrens ist sehr hoch. Gerade im Bereich der flächigen Protektoren, etwa Zylinder- oder Motorschützer, ermöglicht das Hydroforming komplexe Formen, die ein deutliches Plus an Schutz gewährleisten.

Doch um das Verfahren für die Fertigung von Motorradzubehör nutzen zu können, mussten die Touratech Entwickler auf vielen Feldern Pionierarbeit leisten. Das fängt bei der Arbeitsvorbereitung an, denn bereits der Zuschnitt und die Vorbereitung des in die Maschine eingelegten Bleches, der sogenannten Platine, ist alles andere als trivial. Nur bei perfekter Dimensionierung der Platine kann während der Umformung Material aus dem Flanschbereich genau im erforderlichen Maß nachfließen.

Und da sind die gewaltigen Drücke, die in der Vorrichtung beherrscht werden müssen. Rund 2.000 bar und mehr sind erforderlich, um eine vier Millimeter starke Edelstahlplatine umzuformen.

Nicht zu vernachlässigen ist auch beim Hydroforming der Werkzeugbau, der umfangreiches Know-how erfordert. Allerdings benötigt man im Gegensatz zum klassischen Tiefziehen nur eine Werkzeughälfte, womit bereits einer der Hauptvorteile des Verfahrens genannt ist. Hier hat Touratech mit der Firma Crew68 GmbH einen langjährigen Partner an Bord, der in den ersten Jahren dieses Verfahren inhouse entwickelt und umgesetzt hat.

Seit 2023 hat die Happich CZ s.r.o. die Produktion der Hydroforming-Produkte für die Touratech GmbH übernommen, um auch weiterhin in enger Zusammenarbeit mit den Kapazitäten im Laserbeschnitt von Aluminium und Edelstahlbauteilen bei Touratech im Schwarzwald perfekte Produkte für Adventure Rider herzustellen.